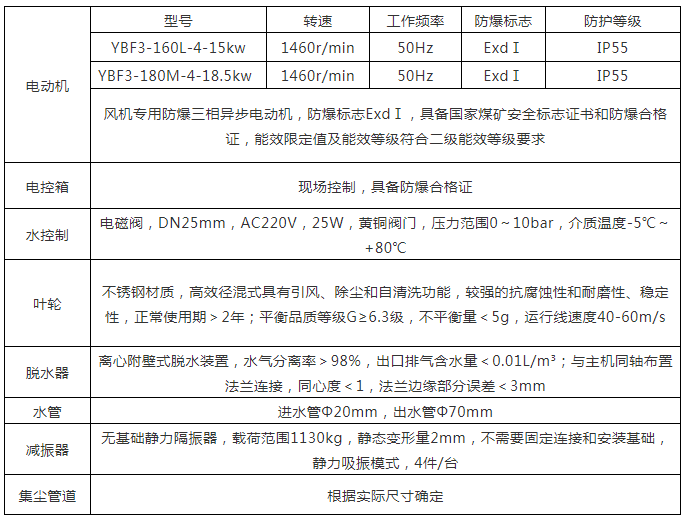

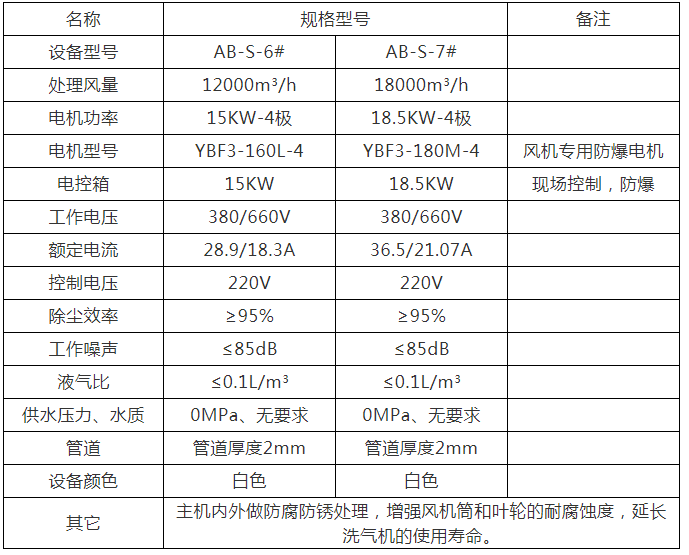

|

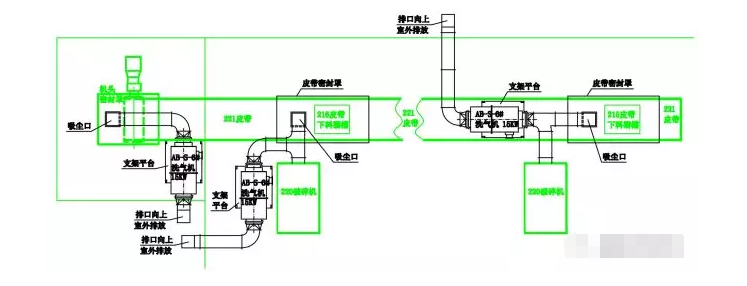

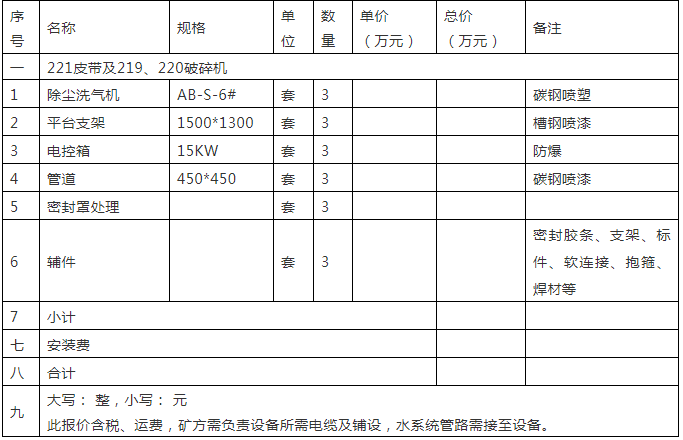

煤矿粉尘净化方案1、煤矿粉尘净化方案概述 根据选煤工作的性质,煤矿粉尘收机械动力影响在车间飘散,一般飘散至4.5-5m左右高度后轻微粉尘悬浮于空中一段时间。而更多的粉尘一般小于1μm,2.5μm以上的粉尘颗粒可被鼻腔、咽喉粘膜拦截,而2.5μm以下的颗粒不易被鼻腔、咽喉拦截,尤其是0.4μm以下颗粒可通过呼吸随肺泡进入血液,在血管壁上形成堆积,对工人造成严重的伤害。 (1)颗粒度细微:煤尘粒子小,烟尘呈碎片状,粒径在0.1-1微米之间。(即使为干性粉尘也具有粘性)。 (2)对人体危害:粉尘粒子较小除对人体呼吸系统产生伤害的同时也会影响人的神经系统,对造血系统和免疫系统也有一定威海。 综上所述,对于本次除尘项目而言,能更有效的进行车间粉尘的治理,并且结合用户实际生产情况,我们设计方案如下所述。 第一部分:将主要产尘点做部分密封罩,使产尘环境转换为半封闭状态。 第二部分:除尘洗气机通过管道与集尘罩将密封部位形成负压状态,将原有的粉尘由于冲击风压产生的外溢逃离改为由缝隙径管道吸入除尘洗气机内 第三部分:除尘洗气机经过一系列复杂的固态-液态-分离技术,将形成的煤泥水排至污水槽,净化后的空气室内或室外达标排放。 2、煤矿粉尘净化方案设计 2.1 221皮带及219、220破碎机 2.1.1 221皮带为上级215、216手选皮带的受料转载皮带,有两个落料溜槽,溜槽处已做密封处理,但密封罩稍短,且密封不严,物料由高处落下,由于碰撞、挤压击起粉尘,飘逸到车间内造成污染。221皮带机头处已有部分密封罩,但密封不严,物料向下直接落到车间外地面,此处产生的粉尘可直接由密封罩空缺处进入车间造成污染。 2.2.2在221皮带溜槽旁边有两台破碎机,分别为219和220破碎机,破碎机已做密封处理,煤炭在破碎机破碎过程中产生较大煤尘,由于破碎机内部产生的正压,煤尘经破碎机入料溜槽和密封缝隙排放到车间内造成污染。 2.2.3根据现场情况,对皮带和破碎机进行综合治理,首先将皮带上受料溜槽处的密封罩加长进行进一步的密封处理,将机头密封罩进行处理,加装挡帘进一步密封。除尘设备选用AB-S型除尘洗气机,将215手选皮带落料溜槽和219破碎机合并选用一套除尘洗气机,将216手选皮带落料溜槽和220破碎机合并选用一套除尘洗气机,221皮带机头单独选用一套除尘洗气机。共选用三套除尘洗气机,型号相同。 2.2.4除尘洗气机AB-S-6#型,处理风量12000m3/h,电机功率15KW-4极,风机专用防爆电机,电控箱现场控制(防爆)。除尘洗气机放置在洗气机平台上,平台依靠支架支撑,支架采用10#槽钢制作。 2.2.5煤矿粉尘净化方案治理示意图如下:

2.2.6在破碎机入料溜槽的侧方开吸尘口和皮带密封罩的适当位置开吸尘口进行收集煤尘,洗气机工作时对破碎机和密封罩内形成负压,破碎机破碎产生的煤尘和密封罩内的粉尘经负压作用,经集尘管道、弯头、天方地圆等进入除尘洗气机进风口,收集的煤尘经除尘洗气机清洗净化,净化后的气体排放到车间外,煤尘与净化液(水)融合,经脱水器排放到污水处理系统内。 2.2.7在管道与密封罩及入料溜槽连接处加过滤网和观察孔,作用是隔离大型杂物进入除尘洗气机和便于观察。 2.2.8除尘洗气机加装减振器,除尘洗气机的进、出风管加快速软连接器,防止除尘洗气机振动引起管路共鸣。 2.2.9出风管道延伸到车间外部,净化后气体直接排放。 3、明细及预算

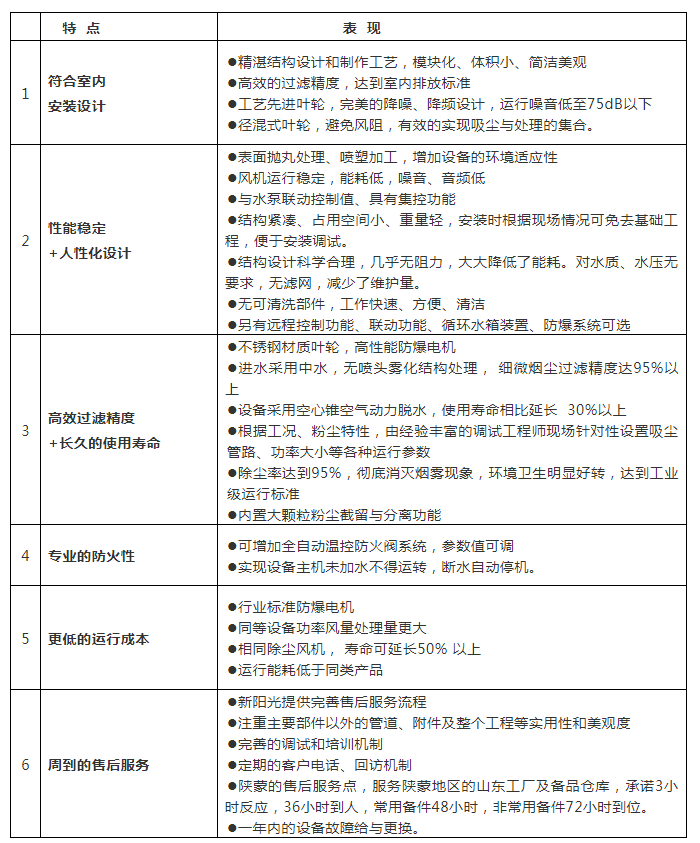

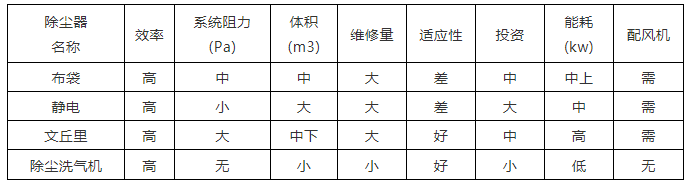

除尘洗气机系统结构及功能简介 主体结构 除尘洗气机系统主机有分体和整体模块式设计。整个系统由叶轮单元和脱水单元两大部分模块组成。所有部件都被安置在表面经过喷漆处理的系统外壳内。外壳采用白色为主色调,简洁美观。 除尘洗气机是一种以洗涤液为介质,在机械力的作用下将洗涤液雾化成为细微小液滴颗粒,通过一定速度的撞击或乳化剂的作用与粉尘粒子结合,达到净化的目的。 除尘洗气机是由主机、水系统、电控系统等部分组成。除尘洗气机的净化机理,等效或高于文丘里洗涤器,它是通过叶轮旋转形成叶片与气流的高速相对运动使粉尘气体与洗涤液混合,并在混合过程发生一系列的、复杂的物理作用,使空气中的有害粒子与洗涤液结合达到净化目的。洗涤液完成混合洗涤作用后与空气同时进入脱水部分,经脱水分离,净化后的气体直接排入大气,分离后的洗涤液流回沉淀池,经沉淀或过滤后被重新循环利用,污泥浆定期排出,亦可直接排放到污水处理系统。 除尘洗气机突破传统的概念,做到了效率的模块化、气体压力流量的非线性选择,基本达到了亚零排放,并且能耗最低、投资最小、适应性(高温、高湿、粘性、防爆)最强。另外,本产品可配备变频器使用,节能可达30以上。

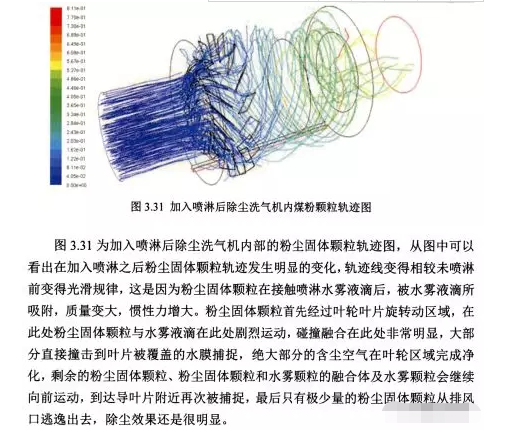

加入喷淋后除尘洗气机内部的粉尘固体颗粒轨迹图,从图中可以看出在加入喷淋之后粉尘固体颗粒轨迹发生明显的变化,轨迹线变得相较未喷淋前变得光滑规律,这是因为粉尘固体颗粒在接触喷淋水雾液滴后,被水雾液滴所附,质量变大,惯性力增大。粉尘固体颗粒首先经过叶轮叶片旋转动区域,在此处粉尘固体颗粒与水雾液滴在此处剧烈运动,碰撞融合在此处非常明显,大部分直接撞击到叶片被覆盖的水膜捕捉,绝大部分的含尘空气在叶轮区域完成净化,剩余的粉尘固体颗粒、粉尘固体颗粒和水雾颗粒的融合体及水雾颗粒会继续向前运动,到达导叶片附近再次被捕捉,最后只有极少量的粉尘固体颗粒从排风口逃逸出去,除尘效果还是很明显。 除尘洗气机对不同粒径的粉尘颗粒捕集效率 在前文对除尘洗气机的内流场进行分析研究时选取的粉尘颗粒的粒径为5μm,经过分析是看出除尘效率是很好的,但是这只是直观的从云图看出,没有具体的数据进行比较分析。而除尘器实际工作时,其净化的粉尘粒径是大小不一的,除尘器对不同粒径的粉尘颗粒的捕捉效率是不同的。因此分别对粒径为1μm1、2μm/5μm/8μm/10μm1、12μm/15μm/18μ/20mμm及25mμm的粉尘颗粒进行研究分析。 采取前面对三相流模拟的相同步骤,分别将粉尘粒径设置成上面各个数据,并在排风口设置样本统计来计算出除尘效率。经过计算后结果如下表所示: 除尘洗气机对于不同粒径粉尘颗粒的净化效率 通过分析表的结果,得出该除尘洗气机对粒径大于8μm的净化效率还是很高的。当粉尘粒径大于10μm时,其在洗气机内都能净化掉,对于粒径小于5μm的微细粉尘的净化效率有点偏低,但是总体来说其除尘性能还是非常良好的。 根据除尘洗气机的实际尺寸在Solidworks中建立三维几何模型,在WORKBECH划分得到洗气机内部流场模型,并在ICEM软件中对流场域进行网格划分,最后利用Fluent软件分别对除尘洗气机中的空气单相流场、空气一粉尘固体颗粒两相流及空气.粉尘固体颗粒一水雾液滴三相流进行数值模拟。在经过模拟计算分析后得到: (1)经过分析除尘洗气机内流场分布情况,在叶片进口处存在二次流及,在叶轮叶片流道出口处和导流片处存在涡流和扰流。 (2)通过比较分析不同壁面反射率时水雾液滴在除尘洗气机内的分布情况,选取放射率分别为0.1与0.9的情况。最后分析粉尘颗粒在除尘洗气机内的颗粒分布浓度得出其与压力分布浓度相似,说明粉尘颗粒对气流的跟随性很好。 (3)采用欧拉.拉格朗目.拉格朗日模型对洗气机内三相流进行数值模拟,将得到的喷淋后除尘洗气机内部粉尘固体颗粒轨迹图与未加喷淋的粉尘固体颗粒轨迹图进行对比后得出除尘洗气机的除尘效率还是很好的。 (4)在分别针对不同粒径的粉尘颗粒的净化效率进行比较得出该洗气机的净化除尘效率非常好。 |